Fikirden fiziksel nesneye giden yolun en kritik kavşağı malzeme seçimidir. Bir modelin dijital ortamda mükemmel görünmesi, baskı sonrası istenen dayanım, esneklik ya da estetik kaliteyi garanti etmez. Polimerin viskozitesi, metal tozunun tanecik boyu, reçinenin sertleşme eğrisi, filamentin camsı geçiş sıcaklığı… Bunların tamamı nihai ürünün performansını belirleyen faktörlerdir. Bu makalede 3D modelleme yazılımında başlayan tasarım kararlarının, farklı üretim teknolojilerindeki malzeme özellikleriyle nasıl uyumlu hâle getirileceğini ayrıntılı şekilde inceleyeceğiz. Amaç, prototip veya seri üretim aşamasında “keşke” dememek için malzeme–geometri–baskı yöntemi üçlüsünü baştan senkronize etmek.

Modelleme Aşamasında Malzeme Bilgisi Enjekte Etmek

Çoğu kullanıcı geometriyi bitirip STL dosyasını dilimleyiciye attıktan sonra malzeme listesini açar. Oysa tersine gitmek gerekir. Tasarıma başlamadan şu sorular netleşmeli:

-

Nesne hangi yüklere maruz kalacak?

-

İç/dış mekân, sıcaklık, UV, kimyasal temas gibi çevresel koşullar nedir?

-

Esneklik mi, sertlik mi, şeffaflık mı, yüzey dokusu mu öncelikli?

-

Tek parça mı olacak, montaj mı gerekecek, vidalanacak mı?

Bu cevaplar, modelleme yazılımında duvar kalınlığı, iç iskelet (infill) yapısı, köşe radyusu, tolerans boşlukları gibi geometrik ayrıntıları doğrudan etkiler. Örneğin ABS için minimum duvar kalınlığı 1,2 mm kabul edilirken, SLS naylon basımda 0,8 mm bile yeterli olabilir. SLA reçineler kırılgan kenarları sevmez; tasarımda yuvarlatılmış geçişler kopma riskini düşürür. Metal SLM’de ani kesit değişimleri termal çarpılma yaratır; “fillet” kullanmak kritiktir.

Filament Tabanlı Baskı (FDM/FFF) Malzemeleri

PLA kolay basılır, düşük büzülme gösterir, fakat 55 °C civarında yumuşar. Mekanik parça için yetersizdir. ABS darbe dayanımı sunar, ama yatak ısıtması ve kapalı hazne ister; eğilme (warping) sorunu yaygındır. PETG her ikisinin orta yoludur; kimyasal dayanımı iyidir, yarı saydam yüzey sağlar. TPU esnekliğiyle conta, ayakkabı tabanı gibi elastik uygulamalara uygundur; nozül sıkışması ve geri çekme ayarı hassastır. Karbon fiber katkılı filamentler bükülme direnci ve ısı dayanımını artırır, fakat nozülde aşınma yaratır. Modelde dar köprüler veya ince sütunlar varsa CF-PLA risklidir; lifler delaminasyonu tetikler.

Modelleme ipucu: Uzun ince ayaklar veya köprüler ekleyecekseniz yerleşik destek planlamasını yazılımda önceden görün. 45 derecelik kuralı aşıyorsanız, geometriyi segmentlere bölüp çıkıntı açılarını azaltın. Ayrıca vidalanacak bölgeyi modelleyip baskı yönünü dişlere dik planlayın; katman çizgileri boyunca kopma engellenir.

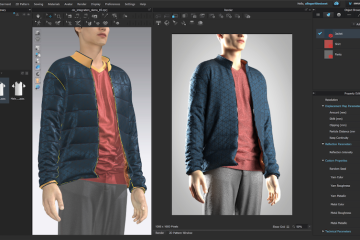

Reçine (SLA/DLP) Malzemeleri

Standart UV sertleşen reçine parlak yüzey ve yüksek detay sunar ama darbe dayanımı düşüktür. Mühendislik sınıfı “tough” reçineler ABS benzeri esneklik sağlar, ancak kalın kesitlerde iç gerilim ve çatlak problemi yaşanabilir. Yarı saydam veya şeffaf reçinelerde sararma UV katkılarına bağlıdır; uzun ömür için post-curing ışığının dalga boyuna dikkat etmek gerekir. Biyouyumlu sınıflar dental ve medikal kullanımda sertifikasyon gerektirir, izopropil alkol temizliğinde şişme yapabilir.

Modelleme ipucu: SLA baskıda destek teması iz bırakır. Estetik yüzeylerin altına denk gelmeyecek biçimde parçanızı 30–45 ° eğimle konumlandırın. İnce duvarları hizalarken dikey pikselleşme (devil horn) riskine karşı minimum 0,6 mm kalınlık hedefleyin. İç boşlukları drenaj delikleriyle tasarlayın; aksi hâlde reçine hapsolur ve parçayı zamanla çarpıtır.

Toz Yatak Füzyonu (SLS, MJF)

Naylon 12 tozu çok yönlüdür; menteşe, klips, dişli gibi çalışan mekanizmalar destek yapısı olmadan basılabilir. Mekanik yük yüksekse naylon karbon fiber karışımlı toz tercih edilir, ancak yüzey pürüzü artar. Renkli parça gerekiyorsa MultiJet Fusion, sinter sonrası boya işlemine göre daha canlı sonuç verir. Modelde gömme metin veya relöfy detay planlarken 0,3 mm derinlik ve 1 mm yükseklik alt sınırı akılda tutulmalı. Büyük yüzey plakalarında “oil canning” denilen hafif iç bükeylik oluşur; tasarımda hafif flip veya kaburga eklemek bu sorunu engeller.

Metal Toz Yatak Füzyonu (SLM/DMLS)

Paslanmaz çelik 316L, alüminyum AlSi10Mg ve titanyum Ti64 en yaygın alaşımlardır. Çarpılma riskini azaltmak için parçayı 45 ° eğimli yerleştirmek, destek ayaklarını güçlü ama kolay kırılabilir tasarlamak gerekir. İnce kanat veya yüzgeç geometrileri lazerin termal girdisiyle eğilebilir; kalınlık ≤ 0,8 mm ise yeniden tasarım önerilir. İçi boş kanat yapısı istiyorsanız kalınlığı 1,2 mm üstü tutun, yoksa sinter cürufu içerde kalır.

Çok Malzemeli Baskılar

PolyJet teknolojisi aynı baskıda sert ve esnek, saydam ve opak kısımları birleştirir. Tasarımda malzeme ayrım çizgisini net belirleyin, aksi durumda arayüzde katman soyulması oluşabilir. FDM’de çift ekstrüderli makineler, destekte PVA veya polipropilen çözünebilir malzeme kullanmaya olanak tanır. Modelin iç hacimlerine sıkışan PVA’yı temizleyebilmek için en az 8 mm çaplı yıkama kanalı ekleyin.

Yazılım Araçlarıyla Malzeme Simülasyonu

Fusion 360’ın “Manufacture” sekmesinde FFF simülasyonu; katman yönü, boşluk doldurma ve malzeme modülüyle eğilme analizi yapar. nTopology lattice dizileri ve topoloji optimizasyonu sayesinde SLM’de mukavemeti artırırken kütleyi düşürür. Blender’ın Sorcar veya Sverchok eklentileri, parametre değiştikçe gözenek boyu veya iskelet kalınlığını otomatik günceller.

Sık Yapılan Hatalar ve Önlemler

Zayıf köşe kırığı: 90 derecelik keskin kenar ABS’de gerilme yığar, köşe yarıçapını 2 mm çıkarmak çatlamayı önler. Aşırı ince destek: SLA’da 0,4 mm çubuk kolay kırılır, 0,8 mm tercih edin. Düz tabanlı geniş parçalar FDM’de “elephant foot” yapar, ilk katman sıcaklığını 5 ° düşürüp kenar şerit (brim) kullanın. Metal baskıda kalınlık aniden değişiyorsa termal gerilme çarpma yaratır, kademeli geçiş yüzeyi ekleyin.

Gelecek Trendleri

Granül ekstrüderler geri dönüştürülmüş plastikle doğrudan büyük hacim baskı sunacak, tasarımda stres analizi yanında malzeme heterojenliği simülasyonları önem kazanacak. Reçinelerde dayanım–biyo-çözünürlük dengesini ayarlayan fotopolimer karışımları, medikal implantları kişiye özel hale getirecek. Sinter sonrası mikro-lazer yüzey iyileştirme, metal parçaların yorgunluk ömrünü iki katına çıkaracak. Yeni nesil yapay zekâ dilimleyiciler, geometrinin stres bölgelerini tanıyıp yerel infill yoğunluğunu otomatik değiştirecek.

Sonuç

Malzeme seçimi, 3D modellemeden baskıya geçişin görünmez kahramanıdır. Fiziksel dünya kurallarını baştan hesaba katmak, ilk baskıda hedefe ulaşmanın en sağlam yoludur. Filament, reçine, naylon tozu ya da metal tozu; her biri kendi geometrik ve termal hassasiyetlerini tasarıma dikte eder. Bu hassasiyetleri modellemeye entegre eden tasarımcı, baskı sonrası sürprizlerden korunur ve fikirlerini hızlı, ekonomik, güvenilir biçimde gerçeğe dönüştürür.